热门标签:

-

导轨规格尺寸

异形导轨定制

导轨式升降平台

方导轨

直线导轨滑块

方形导轨

异形镶钢导轨

矩形导轨

凹型镶钢导轨

异形导轨加工

三角形镶钢导轨

异形导轨生产厂家

凸型镶钢导轨

异形导轨厂

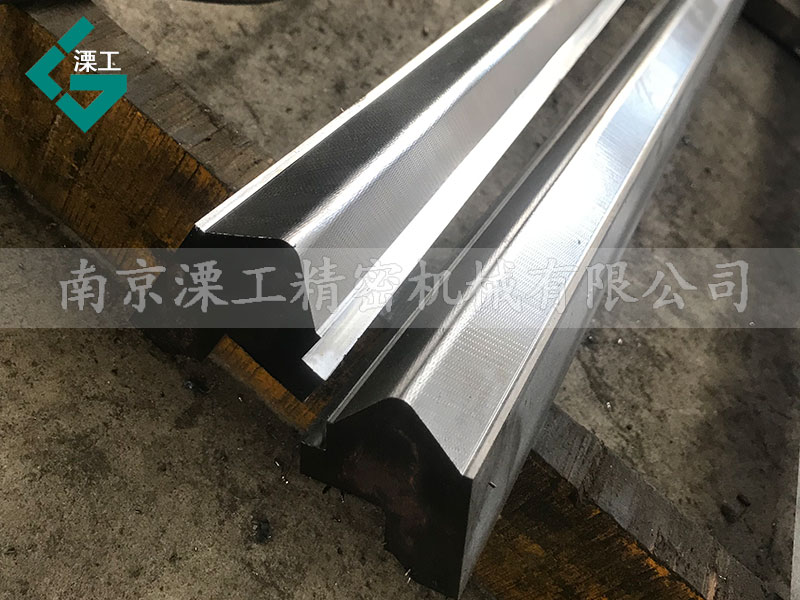

重型工业导轨

异形导轨厂家

V型镶钢导轨

异形导轨

直线导轨

圆弧导轨定制

导轨升降货梯

圆弧导轨加工

重载直线导轨

圆弧导轨生产厂家

导轨货梯

圆弧导轨厂

导轨式温度变送器

圆弧导轨厂家

导轨式工业交换机

圆弧导轨

中载直线导轨

重载导轨加工定制

高韧性导轨

重载导轨批发

高强度导轨

重载导轨价格

高耐磨导轨

重载导轨定制

重载负荷导轨

重载导轨加工

机床镶钢导轨

重载导轨生产厂家

V型滚轮导轨

重载导轨厂

下导轨

重载导轨厂家

内导轨

重载导轨

重型工业导轨故障排查与修复

重型工业导轨故障排查与修复是一个系统性的过程,需要仔细分析故障原因并采取适当的修复措施。以下是一个清晰的故障排查与修复流程:

一、故障排查

观察与初步判断:

观察导轨的外观,检查是否有明显的损伤、变形或裂纹。

倾听设备运行时导轨发出的声音,注意是否有异常噪音。

检查导轨的润滑情况,注意是否有润滑不足或过多的问题。

详细检查:

使用专业工具(如水平仪、千分尺等)测量导轨的水平度、垂直度等关键参数。

检查导轨与其他部件(如滑块、轴承等)的配合情况,注意是否有间隙过大或过小的问题。

对于疑似损坏的导轨部位,可以进行拆解检查,确认故障具体原因。

原因分析:

结合设备的使用历史、工作环境等因素,分析故障产生的可能原因。

常见的故障原因包括:磨损、润滑不良、安装不当、超载运行等。

二、故障修复

磨损修复:

对于导轨表面的轻微磨损,可以采用打磨和抛光的方法进行修复,恢复导轨的光滑度和精度。

对于严重磨损的导轨,可能需要采用焊接修复法或粘贴修复法。这些方法需要先进行局部处理(如切割、打磨),然后进行修复材料的添加和固化,最后进行整体磨削以达到要求的精度。

润滑不良修复:

清洁导轨表面,去除油污和杂质。

根据设备制造商的建议,选择合适的润滑剂进行涂抹,并确保润滑剂均匀分布在导轨表面上。

建立润滑保养周期,定期检查并补充润滑剂。

安装不当修复:

重新调整导轨的安装位置,确保导轨的水平度和垂直度符合要求。

检查并紧固导轨与其他部件的连接处,确保连接牢固可靠。

超载运行修复:

减轻设备的负载,确保其在导轨的额定负载范围内运行。

对于因超载运行导致的导轨变形或损坏,需要进行相应的修复或更换。

其他修复措施:

根据具体的故障原因和情况,采取其他适当的修复措施,如更换滑块、轴承等部件。

三、修复后检查

功能检查:

在修复完成后,对导轨进行功能检查,确保其能够正常运行并满足设备的使用要求。

精度检查:

使用专业工具对导轨的精度进行检查,确保其符合设备制造商的要求。

运行测试:

让设备在修复后的导轨上运行一段时间,观察其是否稳定、无异常噪音等问题。

通过以上步骤,可以系统地排查和修复重型工业导轨的故障,确保设备的正常运行和延长使用寿命。