热门标签:

-

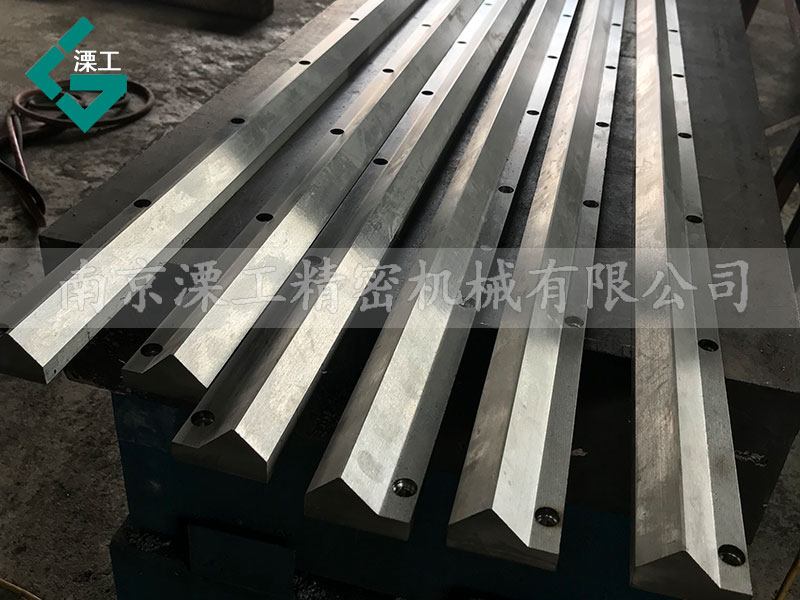

导轨规格尺寸

异形导轨定制

导轨式升降平台

方导轨

直线导轨滑块

方形导轨

异形镶钢导轨

矩形导轨

凹型镶钢导轨

异形导轨加工

三角形镶钢导轨

异形导轨生产厂家

凸型镶钢导轨

异形导轨厂

重型工业导轨

异形导轨厂家

V型镶钢导轨

异形导轨

直线导轨

圆弧导轨定制

导轨升降货梯

圆弧导轨加工

重载直线导轨

圆弧导轨生产厂家

导轨货梯

圆弧导轨厂

导轨式温度变送器

圆弧导轨厂家

导轨式工业交换机

圆弧导轨

中载直线导轨

重载导轨加工定制

高韧性导轨

重载导轨批发

高强度导轨

重载导轨价格

高耐磨导轨

重载导轨定制

重载负荷导轨

重载导轨加工

机床镶钢导轨

重载导轨生产厂家

V型滚轮导轨

重载导轨厂

下导轨

重载导轨厂家

内导轨

重载导轨

导轨磨材磨损原因与应对措施

导轨磨材磨损的原因及应对措施可以归纳如下:

一、导轨磨材磨损原因

润滑不良

由于润滑剂供应不足或润滑油管堵塞,导致导轨表面无法形成足够的油膜,产生干摩擦,从而在短时间内使导轨发生划伤、拉伤。

氧化磨损

对于不经常使用的导轨面,由于空气中的氧气渗入,在导轨表面产生一层硬而脆的氧化物。这些氧化物逐渐脱落进入导轨摩擦面之间,引起导轨的划伤、拉伤。

杂粒磨损

导轨滑动面在相对滑动过程中,由于防尘装置不严密或润滑油不干净,导致小硬物或小铁屑进入滑动面之间,这些小硬物或小铁屑起到了研磨剂的作用,造成导轨面磨损不均匀而形成研损拉伤。

刚性不足

导轨由于本身的缺陷,如材料的硬度和韧性不足,在变载荷的作用下产生塑性变形,从而形成导轨的划伤、拉伤。

剥蚀

由于材料疲劳,金属表层下出现裂纹并逐渐扩展到表面,通常由于使用不当、负荷过重、润滑不足或外部异物侵入引起。

生锈

当油膜磨损后,裸露的金属部件容易与水、酸碱溶液接触,导致润滑性降低和腐蚀。通常发生在储存条件差、高湿度环境或水溶性冷却液侵入的情况下。

二、应对措施

改善润滑

确保导轨得到充分润滑,定期检查润滑系统,保持润滑油的清洁和充足。

选择合适的润滑剂,综合考虑导轨的工况、运行速度和负荷等因素。

加强防护

定期检查导轨的防尘装置,确保密封良好,防止小硬物或小铁屑进入导轨。

在高湿度环境中,应采取防潮措施,如使用除湿机、加装保护罩等。

优化结构设计

优化导轨结构设计,如采用曲线形滑块轨道、增加滚珠数量、减小接触面积等方式,降低摩擦系数和磨损。

加强材料选择

选择合适的导轨材料,如具有高硬度、高耐磨性和良好刚性的材料。

对导轨进行表面处理,如硬化、镀层等,提高导轨材料的硬度和耐磨性。

定期检查与维护

定期检查导轨表面,及时发现并处理磨损、划伤等问题。

对导轨进行必要的调整和修复,如调整预紧力、更换损坏零件等。

改善工作环境

改善工作环境,减少温度、湿度等环境因素对导轨的影响。

对于特殊工作环境,如水泥搬运环境,应采取特殊防护措施,如使用封闭式结构和专门的防尘设计等。

通过采取以上应对措施,可以有效减少导轨磨材的磨损,延长其使用寿命,提高机床的稳定性和加工精度。