热门标签:

-

导轨规格尺寸

异形导轨定制

导轨式升降平台

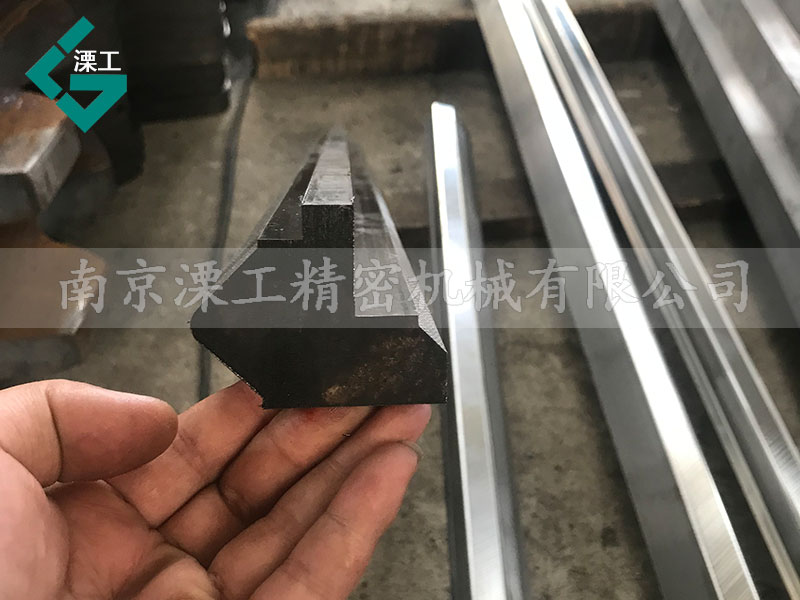

方导轨

直线导轨滑块

方形导轨

异形镶钢导轨

矩形导轨

凹型镶钢导轨

异形导轨加工

三角形镶钢导轨

异形导轨生产厂家

凸型镶钢导轨

异形导轨厂

重型工业导轨

异形导轨厂家

V型镶钢导轨

异形导轨

直线导轨

圆弧导轨定制

导轨升降货梯

圆弧导轨加工

重载直线导轨

圆弧导轨生产厂家

导轨货梯

圆弧导轨厂

导轨式温度变送器

圆弧导轨厂家

导轨式工业交换机

圆弧导轨

中载直线导轨

重载导轨加工定制

高韧性导轨

重载导轨批发

高强度导轨

重载导轨价格

高耐磨导轨

重载导轨定制

重载负荷导轨

重载导轨加工

机床镶钢导轨

重载导轨生产厂家

V型滚轮导轨

重载导轨厂

下导轨

重载导轨厂家

内导轨

重载导轨

机床导轨与驱动系统的同步性优化

机床导轨与驱动系统的同步性优化是确保多轴机床加工精度和效率的关键技术之一。以下是一些针对机床导轨与驱动系统同步性优化的策略:

1.控制算法优化:采用先进的控制算法,比如基于Routh判据的伺服刚度优化方法,可以提高伺服系统的刚度,从而改善同步性。

2.多轴伺服控制系统同步:在多轴伺服控制系统中,通过中央数字控制器(CNC)或可编程逻辑控制器(PLC)来管理机器操作,并为每个伺服电机轴产生运动轨迹规划,以实现精密运动控制。

3.硬件同步策略:使用硬件同步策略,如通过同步信号发生器和接收单元,确保各轴控制系统在同步信息到来时启动相同的控制操作。

4.软件同步技术:通过软件编程实现同步,比如在星型结构系统中,各子节点和主控模块之间的通信可以采用将各轴计算结果集中发送的方式,减少轴间同步误差。

5.同步信号传输抗干扰技术:采用平衡差分驱动方式传输同步信号,以及对同步信号进行编码处理,有效滤除干扰信号,提高系统的抗干扰性能。

6.机械结构优化:优化机床的机械结构,如导轨的形状和布局,以减少因机械结构差异引起的同步误差。

7.误差补偿技术:通过实时监测机床各轴的运行状态,并应用误差补偿算法,对同步误差进行实时校正。

8.驱动系统性能提升:使用高性能电机驱动器,提高切削速率或减少切削次数,直接影响到铣削过程效率。

9.负载匹配:确保各轴驱动系统的负载匹配,避免因负载不均衡导致的同步误差。

10.维护和校准:定期对机床导轨和驱动系统进行维护和校准,确保系统的同步性能。

通过上述措施,可以显著提高机床导轨与驱动系统的同步性,从而提升多轴机床的加工精度和生产效率。