热门标签:

-

导轨规格尺寸

异形导轨定制

导轨式升降平台

方导轨

直线导轨滑块

方形导轨

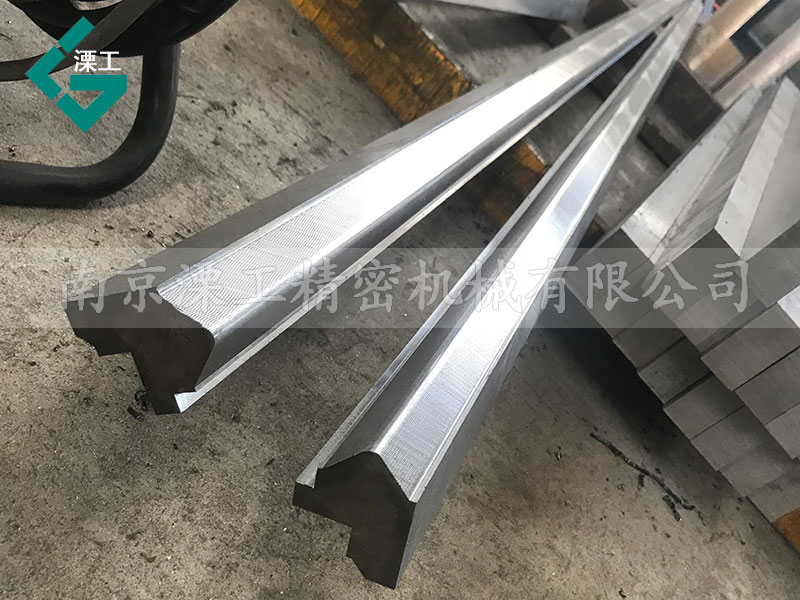

异形镶钢导轨

矩形导轨

凹型镶钢导轨

异形导轨加工

三角形镶钢导轨

异形导轨生产厂家

凸型镶钢导轨

异形导轨厂

重型工业导轨

异形导轨厂家

V型镶钢导轨

异形导轨

直线导轨

圆弧导轨定制

导轨升降货梯

圆弧导轨加工

重载直线导轨

圆弧导轨生产厂家

导轨货梯

圆弧导轨厂

导轨式温度变送器

圆弧导轨厂家

导轨式工业交换机

圆弧导轨

中载直线导轨

重载导轨加工定制

高韧性导轨

重载导轨批发

高强度导轨

重载导轨价格

高耐磨导轨

重载导轨定制

重载负荷导轨

重载导轨加工

机床镶钢导轨

重载导轨生产厂家

V型滚轮导轨

重载导轨厂

下导轨

重载导轨厂家

内导轨

重载导轨

机床导轨热变形问题及解决方案

机床导轨的热变形问题是由于机床在运行过程中,导轨因内部或外部热源的影响产生温度变化,进而导致导轨材料膨胀或收缩,影响机床的加工精度和稳定性。以下是针对机床导轨热变形问题的一些解决方案:

1.热平衡设计:在机床结构设计时,考虑到热变形的影响,采用热膨胀系数小的新型材料,进行对称结构设计,避开热变形敏感方向,考虑隔热和散热措施。

2.热误差补偿技术:通过建立热误差模型,对机床加工时产生的误差进行测量,并根据模型进行误差补偿计算,将计算结果反馈给数控系统以补偿热误差。

3.冷却系统优化:设计高效的冷却系统,通过控制机床的温度变化来提高机床的精度。例如,采用轴芯冷却设计、热管冷却技术,以及对主轴、导轨等关键部件进行针对性冷却。

4.使用新材料:使用如花岗岩、陶瓷、混凝土、玻璃钢等具有较低热膨胀系数的新材料,以减少热变形。

5.结构优化:优化机床结构,如采用卸荷式静压导轨技术,可以减小工作台运动时的摩擦阻力,降低功率消耗,提高导轨耐磨性,同时将摩擦产生的热量带走。

6.热位移控制:采用独立的润滑控制站和恒温控制的油冷机,对润滑油进行温度控制,减少热变形的影响。

7.环境温度控制:对机床工作环境的温度进行控制,减少环境温度变化对机床几何精度的影响。

8.热变形监测与反馈:在机床关键部位布置热传感器,实时监测机床的温度变化,并通过反馈系统进行热误差补偿。

9.有限元仿真分析:利用有限元分析软件进行热-结构耦合仿真,分析机床内部热源引起的热变形,并根据仿真结果进行结构优化。

10.动态误差补偿:在加工过程中,根据机床的实时热状态动态调整误差补偿值,以适应机床热变形的变化。

通过上述措施,可以有效控制和减少机床导轨的热变形,提高机床的加工精度和稳定性。