热门标签:

-

导轨规格尺寸

异形导轨定制

导轨式升降平台

方导轨

直线导轨滑块

方形导轨

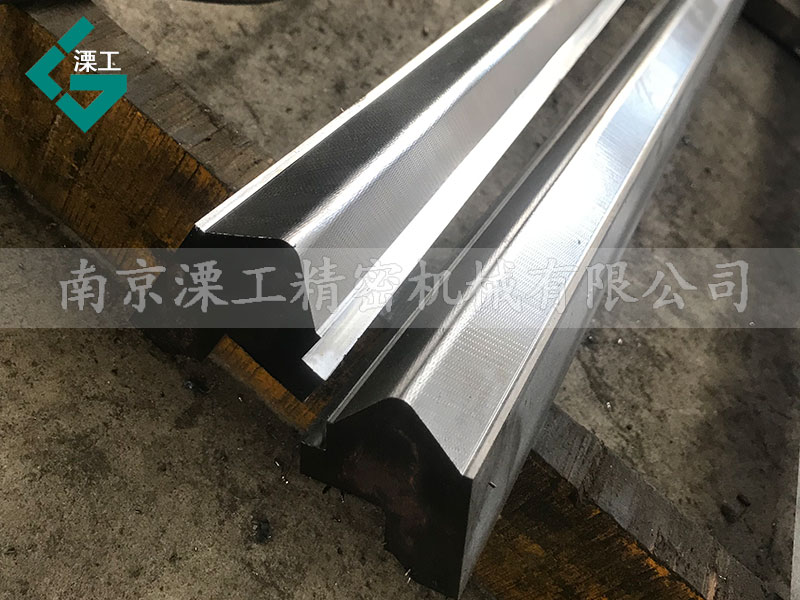

异形镶钢导轨

矩形导轨

凹型镶钢导轨

异形导轨加工

三角形镶钢导轨

异形导轨生产厂家

凸型镶钢导轨

异形导轨厂

重型工业导轨

异形导轨厂家

V型镶钢导轨

异形导轨

直线导轨

圆弧导轨定制

导轨升降货梯

圆弧导轨加工

重载直线导轨

圆弧导轨生产厂家

导轨货梯

圆弧导轨厂

导轨式温度变送器

圆弧导轨厂家

导轨式工业交换机

圆弧导轨

中载直线导轨

重载导轨加工定制

高韧性导轨

重载导轨批发

高强度导轨

重载导轨价格

高耐磨导轨

重载导轨定制

重载负荷导轨

重载导轨加工

机床镶钢导轨

重载导轨生产厂家

V型滚轮导轨

重载导轨厂

下导轨

重载导轨厂家

内导轨

重载导轨

如何根据工艺需求定制机床专用导轨?

根据工艺需求定制机床专用导轨,需要综合考虑多个因素以确保导轨能够满足特定的加工要求。以下是一个清晰的定制流程,分点表示并归纳了关键步骤:

一、明确工艺需求

加工精度要求:

确定所需加工精度,包括直线度、平行度、垂直度等。

根据精度要求选择相应的导轨类型和精度等级。

工作负荷:

评估机床在工作过程中承受的负载大小,包括静载荷和动载荷。

根据负载大小选择导轨的材质、尺寸和承载能力。

运动速度:

确定机床的最大运动速度。

选择具有较小摩擦阻力和惯性力的导轨类型,以确保高速运动时的稳定性和精度。

工作环境:

考虑机床的工作环境,包括温度、湿度、腐蚀性等。

选择耐磨、耐腐蚀、耐高温或耐低温的导轨材料。

二、选择导轨类型

直线导轨:

适用于长度短、精度要求不高的场合。

常见的直线导轨有V型导轨、U型导轨和板式导轨。

滚动导轨:

滚动导轨具有小摩擦力、高刚度、高速度等优点。

常见的滚动导轨有滚珠导轨和滚子导轨,适用于高速、重负载、高精度的机床。

气体轴承导轨:

利用压缩空气形成气膜,减小摩擦阻力和磨损。

适用于高速、高精度的机床,如气浮导轨和气垫导轨。

磁悬浮导轨:

利用电磁控制实现悬浮性,摩擦系数小。

适用于超精密加工领域,尤其是需要高速、高精度加工的机床系统。

三、确定导轨参数

导轨长度:

根据机床布局和工作行程确定导轨的长度。

长导轨需要考虑采用导轨加支撑结构以提高刚度。

导轨宽度和高度:

根据工作负荷和精度要求确定导轨的宽度和高度。

宽度和高度较大的导轨具有更好的承载能力和稳定性。

滑块数量和布局:

根据机床的运动方式和加工需求确定滑块的数量和布局。

合理的滑块布局可以提高机床的运动平稳性和精度。

四、选择材料和热处理方式

材料选择:

选择具有高强度、耐磨性、抗腐蚀性的材料。

常用的材料有碳素钢、不锈钢、铝合金以及特殊复合材料等。

热处理方式:

根据材料特性和工艺需求选择合适的热处理方式。

常用的热处理方式有淬火、回火、表面硬化等,以提高材料的硬度和耐磨性。

五、设计和制造

设计导轨结构:

根据工艺需求和选定的导轨类型进行结构设计。

设计时确保导轨的承载能力和刚度足够大,同时考虑安装和维护的便捷性。

制造加工:

采用高精度加工技术制造导轨和滑块。

包括切割下料、热处理、机加工、装配和检测等工序。

确保导轨和滑块的尺寸精度、表面质量和配合度符合设计要求。

六、测试和调试

性能测试:

对定制好的机床导轨进行性能测试,包括承载能力测试、精度测试和运动稳定性测试等。

确保导轨的性能满足工艺需求。

调试优化:

根据测试结果对导轨进行调试和优化。

调整导轨的预紧力、润滑系统和安装位置等参数,以提高机床的加工精度和稳定性。

七、总结

定制机床专用导轨是一个综合性的工程,需要综合考虑工艺需求、导轨类型、参数选择、材料热处理、设计和制造等多个方面。通过精确的定制流程,可以确保机床导轨满足特定的加工要求,提高机床的加工精度、稳定性和使用寿命。