热门标签:

-

导轨规格尺寸

异形导轨定制

导轨式升降平台

方导轨

直线导轨滑块

方形导轨

异形镶钢导轨

矩形导轨

凹型镶钢导轨

异形导轨加工

三角形镶钢导轨

异形导轨生产厂家

凸型镶钢导轨

异形导轨厂

重型工业导轨

异形导轨厂家

V型镶钢导轨

异形导轨

直线导轨

圆弧导轨定制

导轨升降货梯

圆弧导轨加工

重载直线导轨

圆弧导轨生产厂家

导轨货梯

圆弧导轨厂

导轨式温度变送器

圆弧导轨厂家

导轨式工业交换机

圆弧导轨

中载直线导轨

重载导轨加工定制

高韧性导轨

重载导轨批发

高强度导轨

重载导轨价格

高耐磨导轨

重载导轨定制

重载负荷导轨

重载导轨加工

机床镶钢导轨

重载导轨生产厂家

V型滚轮导轨

重载导轨厂

下导轨

重载导轨厂家

内导轨

重载导轨

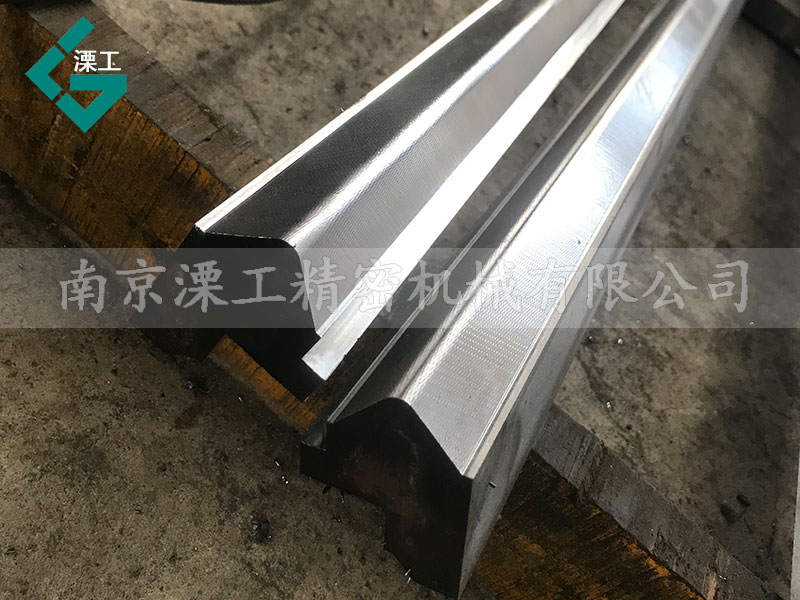

揭秘机床导轨的精密加工与热处理工艺

机床导轨的精密加工和热处理工艺对于确保其性能至关重要。以下是一些关键点,揭示了机床导轨在精密加工和热处理方面的主要工艺:

1.导轨材料选择:

-机床滑动导轨常用的材料是灰铸铁和耐磨铸铁。灰铸铁通常以HT200或HT300作为固定导轨的材料,而HT150或HT200用于动导轨。

2.硬度要求:

-导轨的硬度要求根据其长度和铸件重量有所不同。例如,对于长度不超过2500mm的导轨,硬度要求不低于190 HBS,不高于255 HBS,硬度不均匀性不超过25 HBS。

3.热处理工艺:

-重要的导轨在粗加工后会进行一次时效处理,以减少内应力。高精度导轨在半精加工后还需进行第二次时效处理以进一步提高精度。

4.淬火方法:

-常用的导轨淬火方法包括高、中频淬火,淬硬层深度为1~2mm,硬度为45~50HRC。对于大型铸件导轨,还可以使用电接触加热自冷表面淬火,淬硬层深度为0.2~0.25mm,显微硬度约为600HM。

5.材料匹配:

-导轨副应尽量由不同材料组成,以提高耐磨性。通常动导轨使用较软且耐磨性较低的材料,而固定导轨使用较硬且耐磨性高的材料。

6.摩擦因数:

-导轨材料应具有较小的摩擦因数和较小的动静摩擦因数差别,以确保平稳的运动和减少磨损。

7.寿命提升:

-通过合理的材料匹配和热处理,可以显著提升导轨的使用寿命。例如,铸铁与淬火铸铁的组合,铸铁与镀铬或喷涂钼铸铁的组合,以及塑料与铸铁的组合,都能提高相对寿命。

8.精密加工:

-精密加工技术,如数控磨削,用于确保导轨的几何精度和表面光洁度。

9.表面处理:

-表面处理技术,如镀铬或喷涂钼,可以提高导轨的耐磨性和耐腐蚀性。

10.质量控制:

-在整个加工和热处理过程中,严格的质量控制是确保导轨性能的关键。

通过这些精密加工和热处理工艺,机床导轨能够满足高精度和高稳定性的要求,从而提高机床的整体性能。