热门标签:

-

导轨规格尺寸

异形导轨定制

导轨式升降平台

方导轨

直线导轨滑块

方形导轨

异形镶钢导轨

矩形导轨

凹型镶钢导轨

异形导轨加工

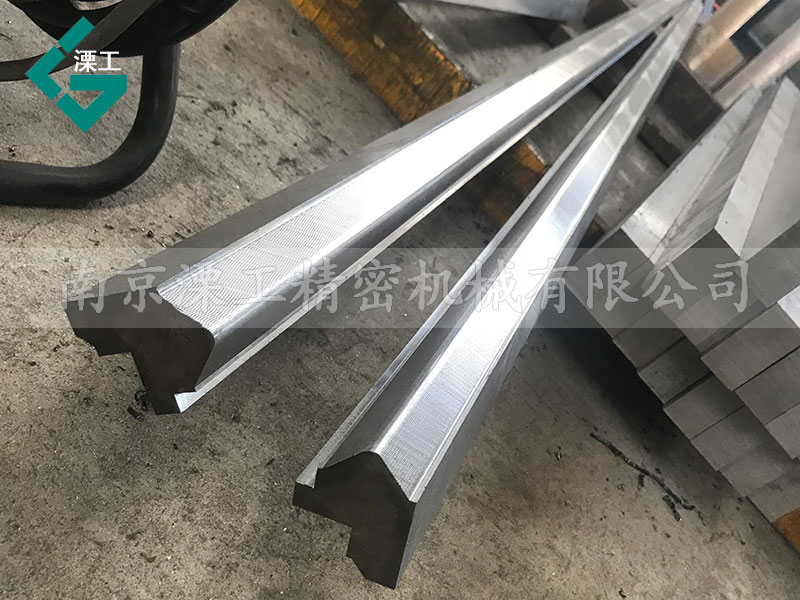

三角形镶钢导轨

异形导轨生产厂家

凸型镶钢导轨

异形导轨厂

重型工业导轨

异形导轨厂家

V型镶钢导轨

异形导轨

直线导轨

圆弧导轨定制

导轨升降货梯

圆弧导轨加工

重载直线导轨

圆弧导轨生产厂家

导轨货梯

圆弧导轨厂

导轨式温度变送器

圆弧导轨厂家

导轨式工业交换机

圆弧导轨

中载直线导轨

重载导轨加工定制

高韧性导轨

重载导轨批发

高强度导轨

重载导轨价格

高耐磨导轨

重载导轨定制

重载负荷导轨

重载导轨加工

机床镶钢导轨

重载导轨生产厂家

V型滚轮导轨

重载导轨厂

下导轨

重载导轨厂家

内导轨

重载导轨

从设计到应用:机床导轨的全面剖析

机床导轨的全面剖析涉及从设计、材料选择、制造工艺、装配、维护到应用的各个环节。以下是对机床导轨的全面分析:

设计阶段:

1.功能需求分析:根据机床的类型和用途,确定导轨的设计要求,如承载能力、导向精度、刚性等。

2.类型选择:选择合适的导轨类型,如滑动导轨、滚动导轨、静压导轨等。

3.几何设计:设计导轨的几何形状和尺寸,确保其满足精度和刚性要求。

4.热稳定性设计:考虑导轨在不同温度下的性能,设计以减少热变形。

材料选择:

1.耐磨性:选择具有高耐磨性的材料,如淬火钢或铸铁。

2.摩擦特性:材料应具有适当的摩擦系数,以确保平稳运动。

3.热膨胀系数:选择热膨胀系数低的材料,以减少热变形。

制造工艺:

1.精密加工:采用高精度的加工技术,如磨削、精密铣削等。

2.热处理:通过淬火、回火等热处理工艺提高导轨的硬度和耐磨性。

3.表面处理:应用如镀铬、氮化等表面处理技术,以提高耐磨性和耐腐蚀性。

装配:

1.精确定位:确保导轨在机床上的精确定位和固定。

2.平行度和直线度调整:调整导轨的平行度和直线度,以满足精度要求。

3.预紧力控制:适当施加预紧力,以提高导轨的刚性和稳定性。

维护:

1.定期检查:定期检查导轨的磨损和损坏情况。

2.润滑管理:确保导轨有良好的润滑,减少摩擦和磨损。

3.清洁和清洁:定期清洁导轨,去除灰尘和切屑。

应用:

1.负载适应性:导轨应能适应不同的负载条件,保持稳定性。

2.高速运动:在高速加工中,导轨应保持精度和稳定性。

3.精度保持:在长时间运行中,导轨应保持其精度和性能。

性能评估:

1.精度测试:定期进行精度测试,确保导轨满足加工要求。

2.耐用性评估:评估导轨的耐用性和预期寿命。

3.效率分析:分析导轨对加工效率的影响,如加工速度和精度。

通过上述全面剖析,可以确保机床导轨的设计、制造、装配和应用满足高精度和高效率的加工需求,从而提高机床的整体性能和生产能力。